Indice dei contenuti

- 1 Ecco come posare il prato sintetico in modo corretto per ottenere un’area verde funzionale, stabile e semplice da mantenere

- 1.1 Preparazione del fondo: materiali e attrezzature

- 1.2 Come posare prato sintetico: livellamento e stabilizzazione del terreno

- 1.3 Posa del geotessile e prevenzione delle erbacce

- 1.4 Posa del prato sintetico su superfici in cemento o piastrellate

- 1.5 Stesura del prato sintetico e ottimizzazione del taglio

- 1.6 Tecniche di giunzione tra i vari pannelli

- 1.7 Fissaggio del manto sintetico ai bordi

- 1.8 Rifinitura con sabbia silicea e spazzolatura

- 1.9 Errori comuni da evitare durante la posa

Ecco come posare il prato sintetico in modo corretto per ottenere un’area verde funzionale, stabile e semplice da mantenere

L’installazione del prato artificiale è una soluzione sempre più apprezzata per creare zone verdi curate senza la necessità di irrigazione o tagli frequenti. Comprendere come posare prato sintetico permette di ottenere una superficie uniforme, resistente e adatta a diversi contesti, dal giardino domestico ai terrazzi fino agli spazi ricreativi esterni. L’obiettivo è realizzare un lavoro accurato che garantisca stabilità, buon drenaggio e lunga durata.

Preparazione del fondo: materiali e attrezzature

La fase iniziale richiede particolare attenzione, perché un sottofondo preparato correttamente influisce sulla stabilità del manto e sulla capacità di drenaggio. Una base ben livellata riduce la comparsa di irregolarità nel tempo.

Per un risultato ottimale risulta utile predisporre strumenti e materiali adeguati, come compattatore e geotessile. Questi elementi facilitano la creazione di uno strato omogeneo e impediscono la crescita delle infestanti.

Gli strumenti più comunemente utilizzati includono:

- pala o badile

- rastrello per la distribuzione del materiale

- rullo o piastra vibrante per compattare

- cutter con lama affilata

- secchiello di sabbia silicea se prevista la rifinitura finale

Una buona preparazione del fondo permette di evitare cedimenti e migliora sensibilmente la resa estetica.

Come posare prato sintetico: livellamento e stabilizzazione del terreno

Il terreno deve essere pulito da residui, pietre e radici, garantendo una superficie liscia e compatta. La rimozione dei primi centimetri di terreno è utile per creare spazio allo strato drenante.

In questa fase è importante curare il drenaggio, così da evitare ristagni d’acqua sotto il manto artificiale. Si può procedere stendendo uno strato di ghiaia fine o sabbia, compattato con attenzione per ottenere una base uniforme.

Un buon drenaggio migliora la durata del prato e riduce al minimo la formazione di cattivi odori o macchie d’umidità. Il controllo del livello con una livella a bolla assicura una superficie regolare e pronta per la posa del tessuto geotessile.

Posa del geotessile e prevenzione delle erbacce

Prima di adagiare il prato artificiale risulta utile posare un telo geotessile, ideale per impedire la risalita delle infestanti e migliorare la stabilità del fondo. Questo materiale, leggero ma resistente, crea uno strato filtrante che agevola lo smaltimento dell’acqua.

L’uso corretto del tessuto non tessuto riduce gli interventi di manutenzione futuri. Il telo deve essere ben teso e fissato ai bordi per evitare pieghe, che potrebbero creare avvallamenti visibili una volta posato il manto erboso. L’accuratezza di questa fase contribuisce notevolmente al risultato finale.

Posa del prato sintetico su superfici in cemento o piastrellate

Il prato artificiale può essere installato anche su superfici già pavimentate, come cemento, piastrelle o terrazzi. In questo caso risulta importante verificare che il supporto sia stabile, pulito e dotato di un minimo drenaggio, così da evitare ristagni tra il manto e la base. Eventuali crepe, dislivelli o piastrelle sollevate devono essere livellati con un prodotto specifico per pavimentazioni esterne, così da ottenere una superficie uniforme.

La posa avviene stendendo direttamente il prato e fissandolo con colla poliuretanica o nastro biadesivo resistente agli agenti atmosferici, distribuendo l’adesivo in modo uniforme lungo il perimetro e in alcuni punti centrali per evitare sollevamenti. L’aggiunta di sabbia silicea e una spazzolatura finale permette di migliorare la stabilità del manto e di ottenere un aspetto più naturale anche su superfici rigide. Questa soluzione si presta particolarmente a balconi, cortili e verande, dove non è possibile intervenire sul terreno.

Stesura del prato sintetico e ottimizzazione del taglio

Una volta preparato il fondo, si può procedere con la stesura dei rotoli di prato sintetico. È consigliabile srotolarli e lasciarli riposare per qualche ora in modo che le fibre riprendano la loro forma naturale.

L’allineamento delle fibre è fondamentale: tutte devono essere orientate nella stessa direzione per garantire una resa estetica uniforme. Per eseguire un taglio preciso si utilizza un cutter professionale, indispensabile per rifilare i bordi senza danneggiare il supporto inferiore.

I rotoli devono essere leggermente sovrapposti per individuare con precisione la linea di taglio, così da ottenere giunzioni invisibili.

Tecniche di giunzione tra i vari pannelli

La corretta giunzione tra un rotolo e l’altro è necessaria per garantire continuità visiva e stabilità. In questa fase risulta utile impiegare una banda specifica per la congiunzione, combinata con adesivo bicomponente o collante professionale.

La banda va posizionata sotto i due lembi da unire, avendo cura di mantenere le fibre rivolte nello stesso verso. L’applicazione del collante poliuretanico permette una presa sicura, resistente alle sollecitazioni e ai cambiamenti climatici.

Un’adesione corretta assicura un prato dall’aspetto naturale, privo di stacchi visibili.

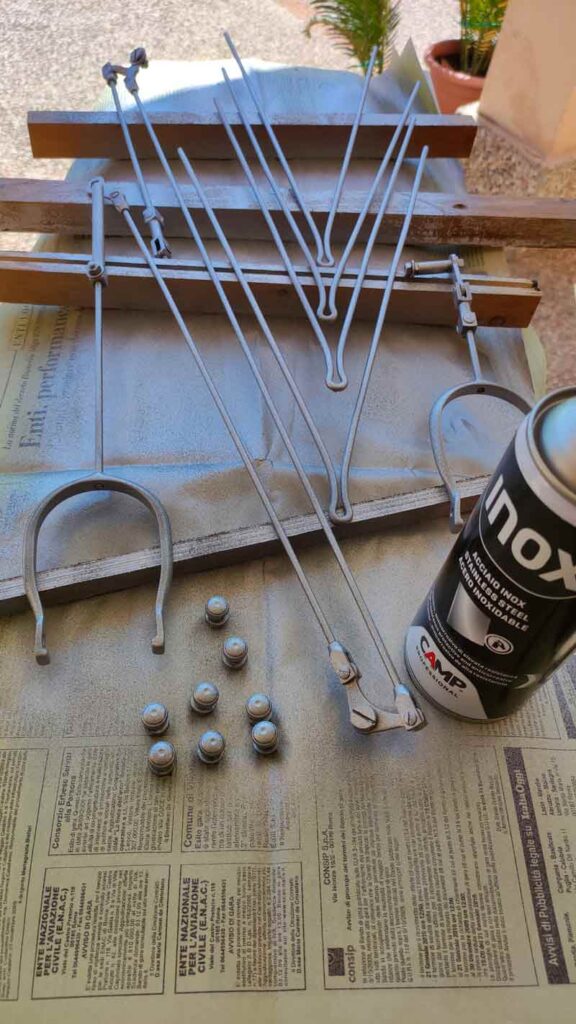

Fissaggio del manto sintetico ai bordi

Per evitare sollevamenti dovuti a vento o movimenti del sottofondo, il prato deve essere fissato con attenzione lungo tutto il perimetro. Nei giardini in terra si utilizzano picchetti metallici, mentre su superfici rigide come cemento o pietra si impiegano colle specifiche.

Il fissaggio uniforme garantisce maggiore stabilità nel tempo. I punti di ancoraggio devono essere distribuiti in modo regolare, mantenendo la tensione del manto senza deformazioni. Questo accorgimento è fondamentale per ottenere un prato elegante e ben rifinito.

Rifinitura con sabbia silicea e spazzolatura

In molti casi risulta utile completare la posa distribuendo uno strato leggero di sabbia silicea tra le fibre. Questo materiale contribuisce a mantenere le setole dritte, migliora il peso complessivo del prato e ne aumenta la resistenza all’usura.

La sabbia va distribuita con un apposito spazzolone o con una spazzola a setole rigide, seguendo la direzione opposta a quella delle fibre per favorirne il sollevamento.

La spazzolatura finale restituisce un aspetto più naturale, valorizzando la texture del prodotto.

Errori comuni da evitare durante la posa

Per ottenere un risultato professionale è opportuno evitare alcuni errori ricorrenti. Tra i più diffusi:

- mancanza di un sottofondo regolare e ben compattato

- assenza del geotessile che porta alla crescita di erbacce

- giunzioni non allineate o fibre orientate in direzioni diverse

- uso insufficiente di punti di fissaggio ai bordi

- mancata spazzolatura finale che compromette l’estetica

Un lavoro accurato riduce il rischio di interventi correttivi successivi e aumenta la durabilità dell’impianto.

- Articoli per l’artigianato: Quest’erba artificiale è ideale per…

- Flora artificiale decorativa: questo rotolo di morbida erba verde può…

- Articoli per arti e mestieri: L’erba può essere tagliata a misura con…

- Scenari di qualità per l’uso su plastici ferroviari o diorami.

- Modelli in scala. Potrebbe richiedere assemblaggio. Ampia gamma di…

- Materiale — Nylon/materiale adesivo di alta qualità con alto grado…

Alla luce di quanto, detto è chiaro che comprendere nel dettaglio come posare un prato sintetico consente di ottenere un’area verde ordinata, resistente e semplice da gestire. La corretta preparazione del fondo, l’utilizzo di materiali adeguati e l’attenzione alle fasi di giunzione, fissaggio e rifinitura permettono di realizzare un risultato professionale anche in contesti domestici. Un prato artificiale installato con cura garantisce un ottimo impatto estetico, costi di manutenzione contenuti e una lunga durata nel tempo.