Indice dei contenuti

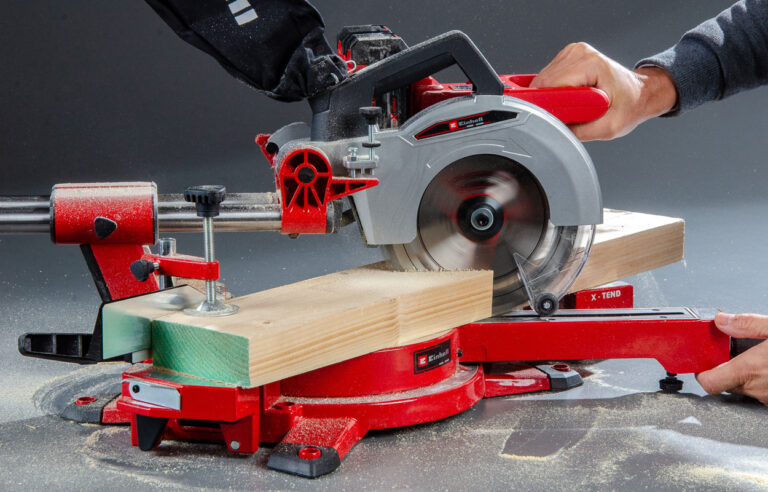

Con 36 V totali c’è esuberanza di potenza che consente di affrontare i tagli impegnativi senza alcun indugio; nel contempo, con batterie da 4,0 Ah sono garantite anche le lunghe sessioni di lavoro

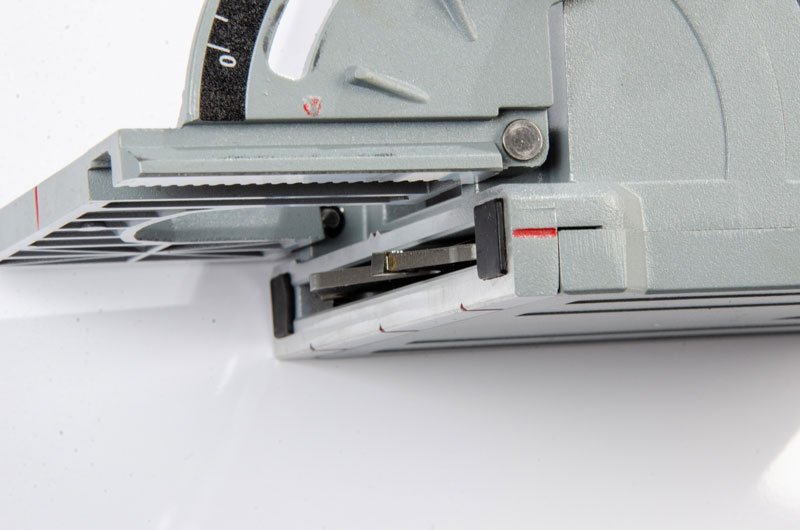

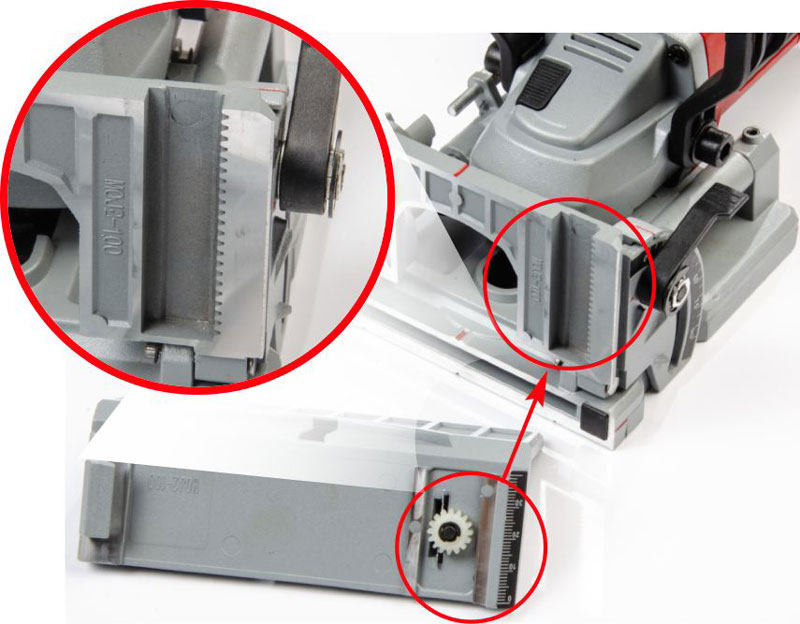

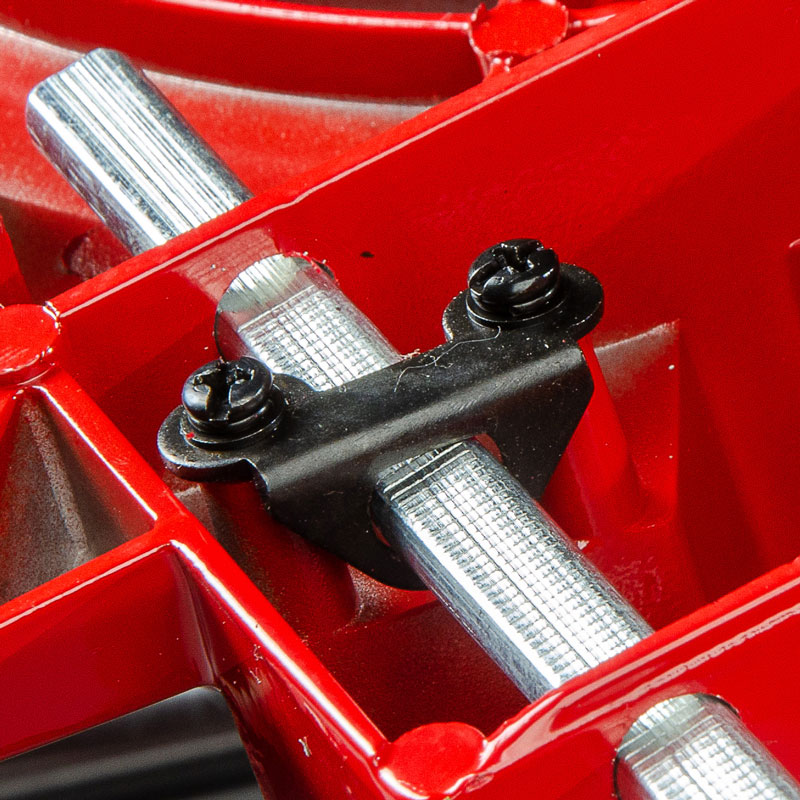

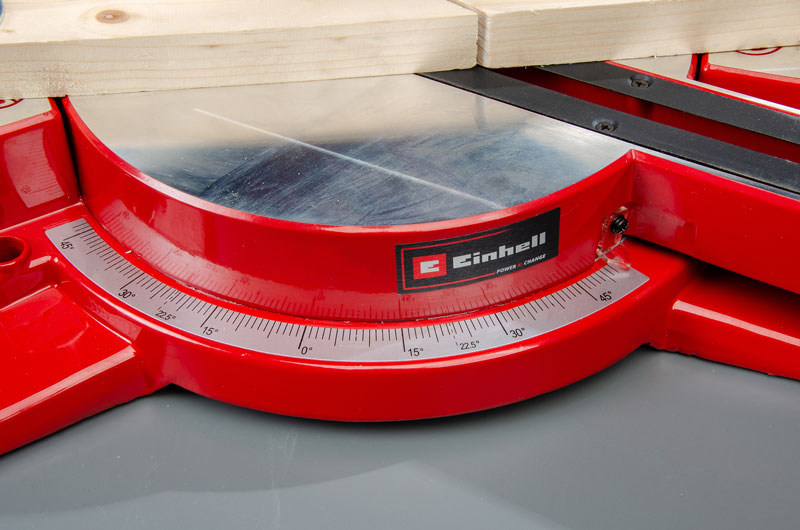

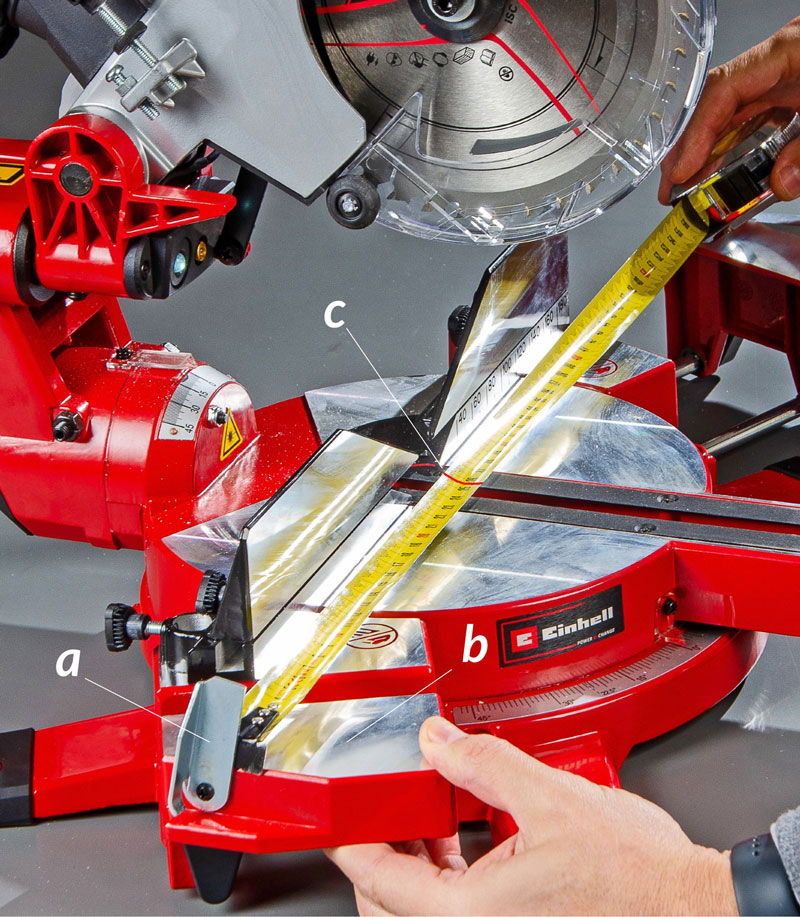

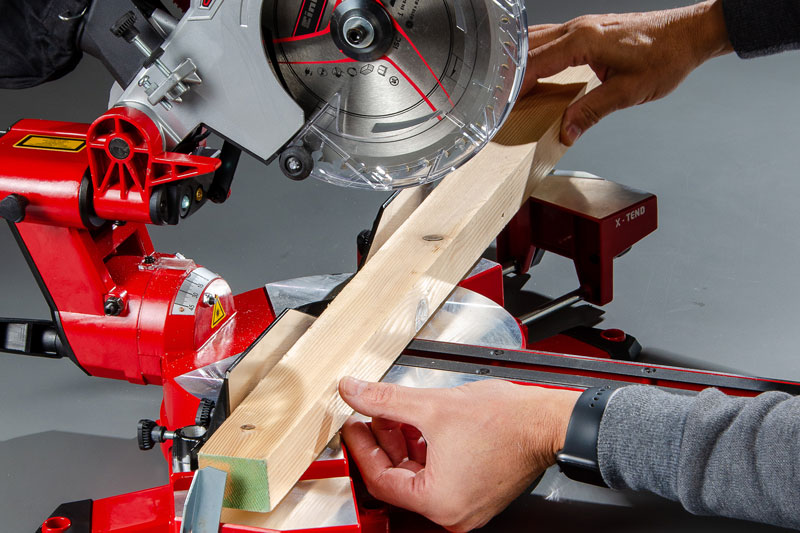

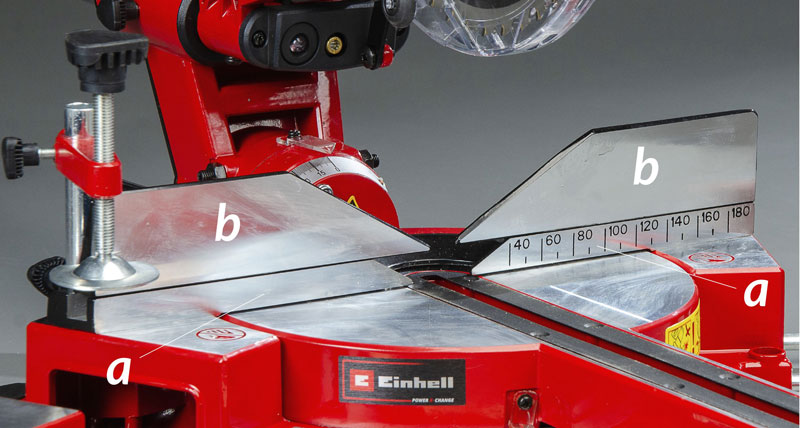

La troncatrice radiale è la sega circolare più versatile non solo perché può fare tagli a 90°, tagli angolati su un lato o sull’altro e biselli (taglio con testa inclinata), ma fornisce anche la funzione radiale, con lo scorrimento della testa lungo la linea di taglio. Questo permette di sezionare pezzi di larghezza maggiore rispetto a quanto concede il diametro della lama. La macchina che abbiamo in prova è la Einhell TE-SM 36/210 Li, che si distingue per essere alimentata con due batterie al litio 18 V, grazie alle quali dispone di potenza, autonomia e libertà di lavoro.

La compattezza e il peso contenuto consentono un’agevole movimentazione della macchina, che può essere rapidamente messa in funzione nei luoghi più comodi per operare, anche se non è vicina una presa di corrente. Questa troncatrice radiale monta una lama di diametro 210 mm e, grazie all’escursione del carro, può tagliare pezzi sino a 310×65 mm (90°), 210×65 mm (45°), 210×35 mm (45° di rotazione con 45° di inclinazione).

Le batterie utilizzate rientrano nella gamma Einhell Power X-Change 18 V litio. Non sono fornite nella confezione. Le batterie vanno messe nei loro alloggiamenti, posti dietro l’impugnatura (per la prova della macchina ne abbiamo montate due da 4,0 Ah). La troncatrice radiale a batteria TE-SM 36/210 Li – Solo costa euro 279,95.

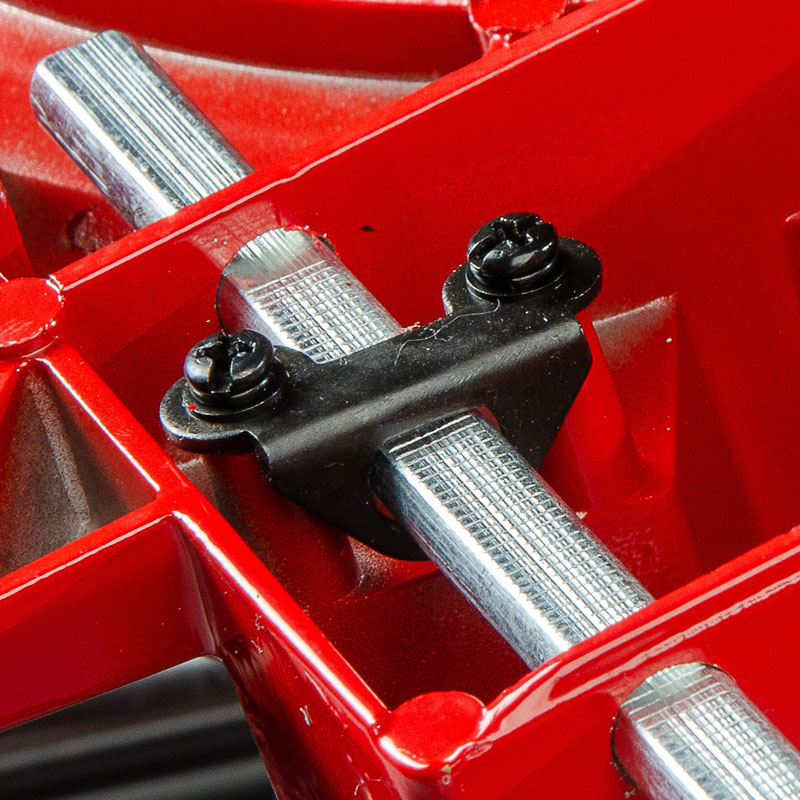

Regolazioni comode e rapide

Mix di tecnologia con soluzioni semplici per l’uso e la sicurezza

Fissato il primo foglio di compensato si inseriscono i pannelli isolanti di polistirolo che vengono tenuti in posizione dal secondo foglio.

Fissato il primo foglio di compensato si inseriscono i pannelli isolanti di polistirolo che vengono tenuti in posizione dal secondo foglio.