Indice dei contenuti

Pratiche mensole realizzate con tondini di ramin sostengono ripiani fai da te in vetro molato

Per fissare a parete ripiani fai da te in vetro molato, dobbiamo realizzare tre mensole ricavandole da tondini di legno opportunamente scanalati, che vengono dotati di tasselli mensola. Occorre precisione nell’effettuare le scanalature, i fori nel muro e nei tondini. Questi ultimi devono essere più piccoli dell’anima esagonale del tassello a scomparsa in modo che si incastri nel legno e non ruoti con il peso delle lastre di vetro. Per praticare le scanalature nei tondini con la fresatrice bisogna costruire anche un piccolo telaio rettangolare che blocchi il pezzo da fresare offrendo una superficie piana su cui fare scorrere la guida della fresatrice.

Per fissare a parete ripiani fai da te in vetro molato, dobbiamo realizzare tre mensole ricavandole da tondini di legno opportunamente scanalati, che vengono dotati di tasselli mensola. Occorre precisione nell’effettuare le scanalature, i fori nel muro e nei tondini. Questi ultimi devono essere più piccoli dell’anima esagonale del tassello a scomparsa in modo che si incastri nel legno e non ruoti con il peso delle lastre di vetro. Per praticare le scanalature nei tondini con la fresatrice bisogna costruire anche un piccolo telaio rettangolare che blocchi il pezzo da fresare offrendo una superficie piana su cui fare scorrere la guida della fresatrice.

Cosa serve per realizzare i ripiani fai da te in vetro:

- 2 ripiani di vetro spessi 6 mm da 250×600 mm

- 3 tondini di ramin Ø 70×200 mm

- 3 tasselli mensola

- Fresatrice con guida parallela

- Trapano a colonna

- Squadretta cercacentri

- Matita

Come realizzare i ripiani fai da te

- Tracciamo il centro di ciascun cilindro di legno. Utilissima in questi casi la squadretta cercacentri con la quale si tracciano due linee a 90° che si incontrano per l’appunto, al centro del disco.

- Con il trapano a colonna foriamo i cilindri. Il diametro della punta dev’essere 0,5 mm più piccolo di quello dell’anima del tassello a scomparsa in modo da poterlo incastrare solidamente.

- Per eseguire le scanalature con precisione, costruiamo una guida fatta con quattro tavolette larghe 70 mm inchiodate insieme. Lo spazio interno deve contenere i cilindri in modo che non si muovano.

- Montiamo i tasselli nel muro facendo molta attenzione all’allineamento e alla perpendicolarità delle aste. Due dei cilindri hanno una sola scanalatura mentre quello intermedio ne ha due.

- Se il montaggio dei cilindri è preciso le lastre di vetro scivolano nelle scanalature senza difficoltà. Il tassello dev’essere ben stretto per evitare di ruotare quando si carica il ripiano.

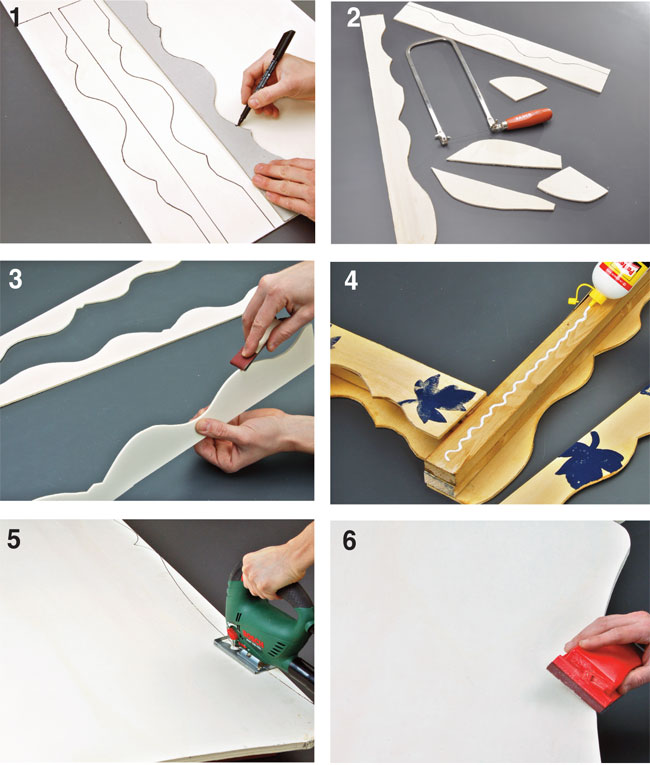

La stondatura del cristallo

Dopo aver fatto tagliare i piani di cristallo che ci occorrono, bisogna far rifinire i bordi perché non risultino taglienti. Può trattarsi di una semplice bisellatura con l’intento di “rompere” gli spigoli sia dal lato superiore, sia dal lato inferiore, oppure di una sagomatura più ricercata come l’arrotondamento semicircolare (che viene definito toro) o a quarto di cerchio (il mezzo toro). Per un lavoro perfetto l’ideale sarebbe utilizzare un buon cristallo al posto del vetro: la differenza tra i due materiali è determinata dalla presenza o meno di ossido di piombo, il cui impiego fa sì che la densità del vetro aumenti notevolmente e così pure l’indice di rifrazione, avvicinandolo alle proprietà ottiche del diamante.

Per costruire un muro di mattoni iniziamo con la realizzazione di un piccolo scavo entro il quale va disposta una rete di armatura o una serie di tondini di ferro per conferire rigidità alla gettata di partenza. Per un muro di mattoni imponente occorre racchiudere la fondazione in una cassaforma. I mattoni vanno sfalsati man mano che si sale, in modo da ottenere una maglia che dà rigidità alla struttura. Il primo “corso” è fondamentale e determina la buona riuscita del lavoro anche se l’allineamento e la planarità devono essere controllate con frequenza fino a fine lavoro. Non dimentichiamo che una differenza di 1 mm sulla fuga verticale tra un mattone e l’altro, su muro lungo quanto 15 mattoni porta a uno sbalzo finale di 1,5 cm, difficile da correggere. Lo stesso vale per l’allineamento e la verticalità, anche perché vanno mantenute fughe di circa 1 cm.

Per costruire un muro di mattoni iniziamo con la realizzazione di un piccolo scavo entro il quale va disposta una rete di armatura o una serie di tondini di ferro per conferire rigidità alla gettata di partenza. Per un muro di mattoni imponente occorre racchiudere la fondazione in una cassaforma. I mattoni vanno sfalsati man mano che si sale, in modo da ottenere una maglia che dà rigidità alla struttura. Il primo “corso” è fondamentale e determina la buona riuscita del lavoro anche se l’allineamento e la planarità devono essere controllate con frequenza fino a fine lavoro. Non dimentichiamo che una differenza di 1 mm sulla fuga verticale tra un mattone e l’altro, su muro lungo quanto 15 mattoni porta a uno sbalzo finale di 1,5 cm, difficile da correggere. Lo stesso vale per l’allineamento e la verticalità, anche perché vanno mantenute fughe di circa 1 cm.

I differenti tipi di caldaie utilizzano combustibili diversi, ma il tipo più diffuso è quello a gas, metano o GPL. Questi tipi di caldaie si differenziano per il modo in cui prelevano l’aria necessaria alla combustione, che avviene nel bruciatore in seguito alla miscelazione con l’ossigeno presente nell’aria. Distinguiamo perciò caldaie a camera aperta, a camera stagna, a condensazione. La caldaia a camera aperta preleva l’aria direttamente dall’ambiente, scarica i fumi per tiraggio naturale attraverso una canna fumaria che li convoglia all’esterno attraverso un camino e va per legge collocata all’esterno o in un locale provvisto di apertura di ventilazione. Nel tipo a camera stagna la fiamma è totalmente isolata dall’ambiente e l’aria viene prelevata dall’esterno attraverso un tubo coassiale che espelle anche l’aria inquinata interna. Il tiraggio è di tipo forzato e può essere installata all’interno, anche in bagno o in camera da letto.

I differenti tipi di caldaie utilizzano combustibili diversi, ma il tipo più diffuso è quello a gas, metano o GPL. Questi tipi di caldaie si differenziano per il modo in cui prelevano l’aria necessaria alla combustione, che avviene nel bruciatore in seguito alla miscelazione con l’ossigeno presente nell’aria. Distinguiamo perciò caldaie a camera aperta, a camera stagna, a condensazione. La caldaia a camera aperta preleva l’aria direttamente dall’ambiente, scarica i fumi per tiraggio naturale attraverso una canna fumaria che li convoglia all’esterno attraverso un camino e va per legge collocata all’esterno o in un locale provvisto di apertura di ventilazione. Nel tipo a camera stagna la fiamma è totalmente isolata dall’ambiente e l’aria viene prelevata dall’esterno attraverso un tubo coassiale che espelle anche l’aria inquinata interna. Il tiraggio è di tipo forzato e può essere installata all’interno, anche in bagno o in camera da letto.

Le carriole di una volta, fatte interamente di legno, avevano ruote con battistrada metallico che, in genere, sopravvivevano alla carriola stessa. Con pochi euro ce ne possiamo procurare una, magari girando per cascine oppure rovistando fra le cianfrusaglie di un robivecchi, o ancora, sui banchetti di un mercatino.

Le carriole di una volta, fatte interamente di legno, avevano ruote con battistrada metallico che, in genere, sopravvivevano alla carriola stessa. Con pochi euro ce ne possiamo procurare una, magari girando per cascine oppure rovistando fra le cianfrusaglie di un robivecchi, o ancora, sui banchetti di un mercatino.

Un pannello di legno e una coppia di gambe per tavoli costituiscono gli elementi classici di un tavolo con cavalletti fai da te: utilizziamo questa struttura essenziale per ottenere una scrivania elegante, che si monta e si smonta velocemente e occupa pochissimo spazio in profondità.

Un pannello di legno e una coppia di gambe per tavoli costituiscono gli elementi classici di un tavolo con cavalletti fai da te: utilizziamo questa struttura essenziale per ottenere una scrivania elegante, che si monta e si smonta velocemente e occupa pochissimo spazio in profondità.

Contrariamente alle chiavi esagonali piane, che richiedono un ampio spazio attorno per poter smuovere il bullone, le chiavi a bussola permettono di agire in uno spazio di poco superiore a quello occupato dalla testa esagonale. Le bussole possono essere fisse, quando sono tutt’uno con l’impugnatura, o intercambiabili, nel qual caso una sola impugnatura può supportare un’intera serie di bussole e di estensioni per affrontare ogni situazione. Di grande utilità è l’abbinamento delle bussole a un cricchetto che permette, una volta afferrata la testa esagonale, di effettuare l’intera operazione di avvitamento o svitamento senza più togliere l’attrezzo.

Contrariamente alle chiavi esagonali piane, che richiedono un ampio spazio attorno per poter smuovere il bullone, le chiavi a bussola permettono di agire in uno spazio di poco superiore a quello occupato dalla testa esagonale. Le bussole possono essere fisse, quando sono tutt’uno con l’impugnatura, o intercambiabili, nel qual caso una sola impugnatura può supportare un’intera serie di bussole e di estensioni per affrontare ogni situazione. Di grande utilità è l’abbinamento delle bussole a un cricchetto che permette, una volta afferrata la testa esagonale, di effettuare l’intera operazione di avvitamento o svitamento senza più togliere l’attrezzo.

Con i fiocchi di polistirolo utilizzati per gli imballaggi e una piccola damigiana dalla grande apertura, possiamo realizzare una lampada fai da te unica nel suo genere spendendo poco o nulla.

Con i fiocchi di polistirolo utilizzati per gli imballaggi e una piccola damigiana dalla grande apertura, possiamo realizzare una lampada fai da te unica nel suo genere spendendo poco o nulla.

La sega a gattuccio è una sega a lama frontale strutturata genericamente come un segaccio, ma con lama corta, stretta e robusta. La lama si muove con moto alternativo avanti-indietro prodotto da un motore elettrico contenuto nel corpo dell’elettroutensile.

La sega a gattuccio è una sega a lama frontale strutturata genericamente come un segaccio, ma con lama corta, stretta e robusta. La lama si muove con moto alternativo avanti-indietro prodotto da un motore elettrico contenuto nel corpo dell’elettroutensile.