Indice dei contenuti

- 1 Per costruire una sauna fai da te finlandese occorre una grande profusione di tavole e travetti d’abete con cui si stende la pavimentazione, la divisione interna e il rivestimento delle pareti

- 1.1 Sauna fai da te – Il video

- 1.2 Tipi di sauna da casa

- 1.3 Sauna finlandese

- 1.4 Sauna a infrarossi

- 1.5 Biosauna

- 1.6 Perché costruire una sauna fai da te

- 1.7 Come costruire una sauna fai da te finlandese

- 1.8 L’importanza della porta della sauna per casa

- 1.9 Come isolare una sauna fai da te

- 1.10 Costruzione della cabina sauna e zona relax

- 1.11 Come costruire la porta coibentata per sauna fai da te finlandese fai da te

- 1.12 La sauna nella tradizione occidentale

- 1.13 Proprietà terapeutiche della sauna

- 1.14 Sauna e bagno turco

- 1.15 Come allestire un Hammam

Per costruire una sauna fai da te finlandese occorre una grande profusione di tavole e travetti d’abete con cui si stende la pavimentazione, la divisione interna e il rivestimento delle pareti

Essere bravi far da sé rappresenta un grosso vantaggio anche per la possibilità di trovare soluzioni e gratificare i propri hobby, nonché le abitudini di vita. Costruire una sauna fai da te finlandese rappresenta una bella sfida, ma di cento non impossibile.

Il nostro lettore Luciano Tonni, per esempio, ha una vera passione per la sauna e, dopo aver valutato per parecchio tempo dove allestirne una nella propria abitazione (il problema non è di facile soluzione perché necessita avere lo spazio sufficiente in una zona adeguata), su suggerimento della moglie, si è deciso di costruire la sauna fai da te un un locale esterno adibito a deposito, poco utilizzato, che un tempo era il vecchio porcile.

Sauna fai da te – Il video

Il nostro lettore Luciano, che non ama eseguire complessi progetti per i lavori che affronta, stende un semplice bozzetto su cui riporta i punti principali della costruzione, che sviluppa in corso d’opera, trovando mano a mano la soluzione ai problemi che si presentano.

Il lavoro di costruzione della sauna finlandese viene realizzato solo nei fine settimana, in un periodo di circa tre mesi. Il locale scelto ha più o meno forma di cubo, con le tre dimensioni (larghezza, lunghezza, altezza) di circa 2 metri lineari, con la porta di ingresso sul lato sud e una finestrella, successivamente chiusa, sul lato ovest.

Tipi di sauna da casa

La sauna (anche una sauna fai da te) è una cabina di legno e vetro in cui è presente una particolare stufa che rende l’aria calda e secca. Un box adatto a questo trattamento può essere installato anche in uno spazio modesto e non necessariamente in bagno, ma bisogna tenere presente che ogni seduta di sauna va seguita da una doccia.

Se l’intallazione delle saune in casa è adiacente a un bagno ci sono meno problemi per i collegamenti idraulici di adduzione e scarico, mentre se avviene in altri locali bisogna verificare che siano possibili tali allacciamenti; esistono cabine con spazi separati sauna/doccia che possono essere collocati al posto di una vecchia vasca da bagno, ottenendo il massimo della funzionalità.

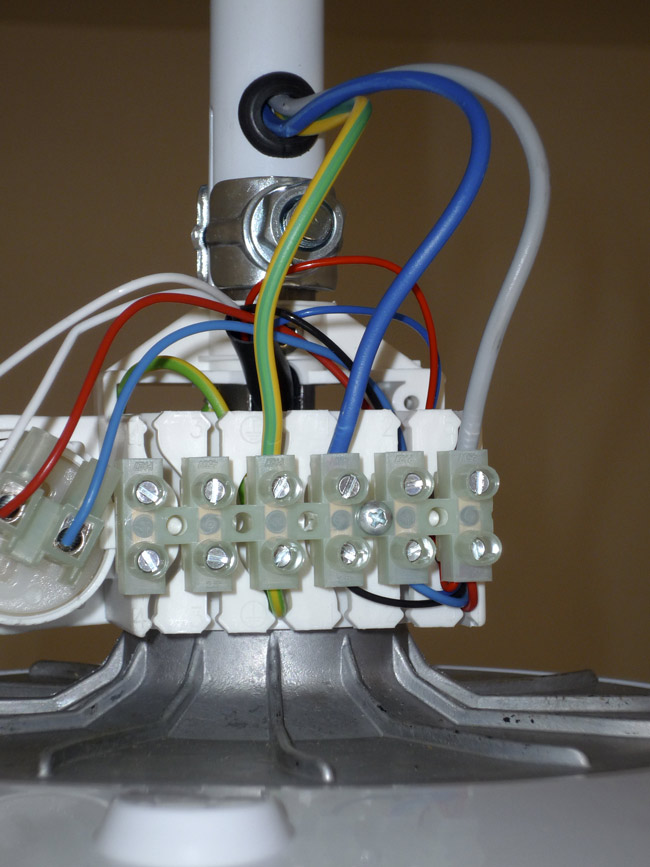

Per il funzionamento della stufa è sufficiente predisporre un normale allacciamento elettrico, ma occorre valutare a monte che la potenza elettrica installata sia sufficiente. La stufa presente nella classica sauna “finlandese” può essere sostituita da lampade a infrarossi che irradiano il calore in modo diverso e, per certi aspetti, producono benefici diversi da una sauna tradizionale.

Sauna finlandese

La sauna fai da te qui rappresentata è di tipo finlandese, quindi si realizza con il legno; come essenza, si sceglie l’abete, rigorosamente non trattato, ma se ne possono usare anche di altro tipo, come la betulla, il cedro o il pino cembro, che risultano però più costosi. È la sauna propriamente detta.

A forzare la traspirazione della pelle è la temperatura, che raggiunge gli 80-100 °C, mentre l’umidità, mediamente oscillante fra il 10-20%, sale soltanto quando si rovescia acqua sulle pietre roventi (laviche o peridotitiche) della stufa, che può essere elettrica o a legna. A portata di mano, quindi, un mastello e un cucchiaio, entrambi di legno. La più alta temperatura si ha in alto; occorre un tempo di preriscaldamento della cabina che va da 45 a 60 minuti

Sauna a infrarossi

Non è necessario un preriscaldamento dell’ambiente in quanto le radiazioni infrarosse vengono assorbite principalmente dal corpo stesso e in breve tempo riscaldano l’aria circostante; la temperatura si raggiunge gradatamente in circa 25 minuti e in genere non supera i 50 °C.

Caratteristica è la totale assenza di vapore (caldo assolutamente secco); il maggior calore si sviluppa all’altezza del corpo. Occupa meno spazio di una sauna tradizionale, (a partire da 70×70 cm) e richiede un normale allacciamento a 220 V.

Biosauna

Sono saune da casa in cui la temperatura non supera i 50-60 °C, mentre l’umidità può arrivare al 65-70% ; la caratteristica è l’equilibrio tra temperatura e umidità, ma può essere utilizzata come sauna (arrivando fino a 110 °C) o come ambiente a umidità elevata (ma inferiore al bagno turco).

Perché costruire una sauna fai da te

Il concetto di sauna, così come l’etimologia della parola stessa, deriva dai popoli nordici, antenati dei Finlandesi. La pratica primordiale era dettata dalla necessità di scaldare l’ambiente in cui vivevano per sopravvivere alle difficili temperature invernali.

Solo più tardi, ci sono testimonianze risalenti già al XII secolo, nella progettazione delle abitazioni, i Finlandesi hanno contemplato la separazione dei normali locali dalla sauna, elemento divenuto irrinunciabile, per tradizioni e abitudini di quel popolo.

Come costruire una sauna fai da te finlandese

- Il deposito utilizzato per essere adibito a sauna da esterno resta vicino all’abitazione, ma si deve attraversare una breve tratto di giardino per accedervi. La cosa è positiva perché nei mesi freddi il contrasto caldo/freddo agevola la riattivazione della circolazione, mentre nei mesi caldi si può tenere fuori dalla sauna un secchio di acqua fredda da rovesciarsi addosso.

- Il locale viene pavimentato e rivestito con perline di abete e diviso in due da una parete, sempre di perline, ben coibentata; la parte più interna, cui si accede con una porta con vetri ben isolata, è quella dove si pratica la sauna, la restante parte è adibita a zona relax, con una panca e il quadro di controllo.

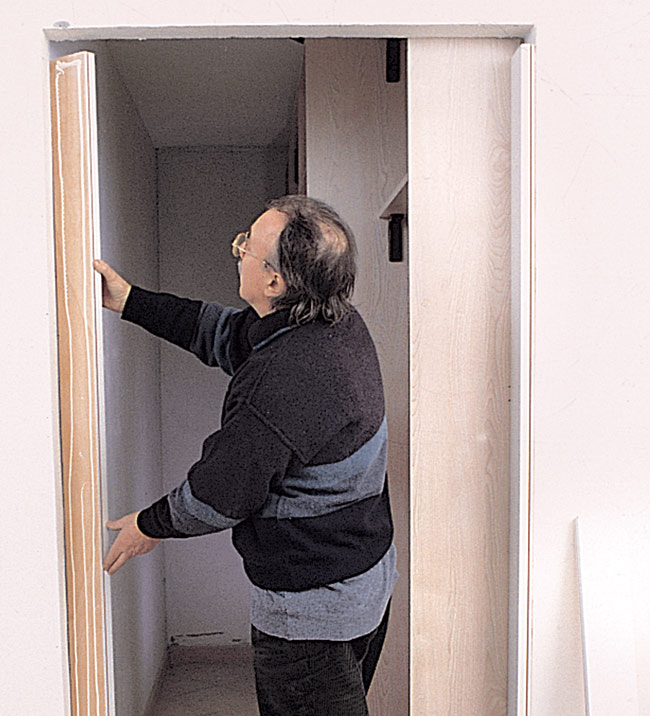

- Il particolare mostra come la struttura della porta sia molto semplice, ma rispecchi in tutto e per tutto quelle delle tipiche saune finlandesi. Le perline maschiate rivestono un telaio di robusti travetti di abete; tutto è reso più solido da vari rinforzi, applicati soprattutto nella zona delle cerniere, dove il peso della porta si fa maggiormente sentire.

- Vige la regola del minimalismo e dell’efficienza: l’illuminazione è a basso consumo, affidata a lampade montate semplicemente con un portalampada e un breve tige filettato bloccato a una staffa angolare con due grossi dadi.

- I costi sostenuti riguardano il legno e la ferramenta per il montaggio (400 euro), più la stufa per sauna da 2,3 kW, i cavi elettrici e la guarnizione porta resistenti al calore (600 euro).

L’importanza della porta della sauna per casa

Prima della produzione delle vetrate isolanti e dei sistemi ermetici, le saune avevano porte in legno quasi cieche o con un piccolo oblò per limitare le fughe di calore. Oggi, con le capacità isolanti del cristallo temperato, non solo la porta può essere a tutto vetro, ma anche parte del perimetro, il tutto equipaggiato con guarnizioni che garantiscono la tenuta. Questo, ovviamente, per quanto riguarda le saune poste in ambiente interno, quelle in esterno mantengono l’aspetto tradizionale e, inoltre, necessitano di uno spessore di isolamento praticamente doppio.

Come isolare una sauna fai da te

Il locale sauna deve essere opportunamente isolato: migliore è la coibentazione, tanto prima si raggiungono le temperature desiderate, risulta più facile il mantenimento della temperatura all’interno della sauna e, di conseguenza, si riduce il consumo energetico.

Per la coibentazione delle pareti perimetrali e del soffitto della sauna si utilizzano lana di roccia o di vetro, sughero, fibra di legno (comunque isolanti naturali), vanno evitati i materiali di derivazione chimica come il polistirolo perché, riscaldandosi, potrebbero rilasciare sostanze nocive all’interno della sauna; non dimentichiamoci che è un ambiente totalmente naturale!

Costruzione della cabina sauna e zona relax

- Dopo averlo svuotato, il locale va interamente ripulito, rimuovendo anche i possibili ganci e chiodi che sporgono dalle pareti.

- Si stende l’intelaiatura di supporto per il pavimento, utilizzando listelli da 50×50 mm e da 25×50 mm, inserendo pannelli di lana di roccia come isolante. Sopra si applicano le tavole maschiate da 25 mm di spessore, larghe 140 mm, fissandole alle estremità con viti autofilettanti 3×40 mm a vista, mentre nei punti centrali si pratica un preforo in diagonale, appena sopra il dente della maschiatura, per mettere le stesse viti, ma in modo non visibile.

- I due trogoli dell’ex porcile si lasciano integri e si nascondono con una struttura in listelli 50×50 mm, ricavando così un’utile panca.

- Si marcano a terra e a soffitto i punti di fissaggio dei montanti

- che si ancorano con staffe a L.

- Si fissano le varie traverse e si monta provvisoriamente il telaio della porta.

- Si inseriscono nei riquadri dell’intelaiatura l’isolante (ad esempio lana di vetro) e uno strato di pellicola di alluminio con funzione di barriera contro l’umidità.

- Le pareti si rivestono con perline maschiate spesse 14 mm e larghe 130 mm. Essendo molte di recupero, quando sono lunghe abbastanza si mettono verticalmente, altrimenti in orizzontale. Prima di completare il rivestimento si fanno passare i conduttori elettrici termoresistenti degli impianti.

Come costruire la porta coibentata per sauna fai da te finlandese fai da te

- Recuperato un vecchio vetrocamera con una crepa da un lato (poi nascosta dal rivestimento in perline), si produce un alloggiamento per il vetro praticando una fresatura in due listelli di abete.

- I listelli si fissano all’interno del telaio della porta in modo da tenere nella giusta posizione il vetro.

- Si riveste la porta da un lato usando le perline.

- una volta girata, si imbottiscono gli spazi vuoti con lana di roccia, arrivando a lambire i due fianchi del vetro, poi si termina il lavoro di perlinatura. La porta si fissa alla struttura della sauna con tre cerniere in ferro verniciate di nero, utilizzando bulloni a testa tonda e incastro quadro M6 e altri dadi ciechi in ottone.

- La seduta nella sauna è formata da tre telaietti in listelli 50×50 mm fissati alla struttura, sormontati da tavole da 20 mm di spessore e 110 mm di larghezza, distanziate fra loro di circa 20 mm; la pedana appoggiata a pavimento ha un telaio in listelli 25×50 mm sormontati dalle medesime tavole della seduta. Quest’ultima non appare simmetrica perché di fronte alla sezione meno profonda deve trovare posto la stufa, quindi si lascia un po’ più di spazio per le gambe.

- I paralumi per la sauna e per la zona relax sono fatti avvitando una serie di listelli di abete a due pezzi arcuati, ritagliati da un pannello di multistrato. I due pezzi arcuati corrispondono a un quarto di cerchio. Due piccole staffe sono utilizzate per l’ancoraggio in posizione d’angolo alla parete perlinata, dove prima si applicano i portalampada visti nella pagina precedente.

- La protezione per la stufa è costituita da un telaio di listelli 20×30 mm su cui si fissano listelli da 10×30 mm lunghi 450 mm distanziati fra loro. La protezione si sviluppa su due lati, con andamento a L. Sulla sommità della struttura si avvitano due listelli da 20×60 mm uniti a 45 gradi. Nella costruzione non si usano colle, ma solo viti, a causa delle alte temperature che si sviluppano nella sauna.

Come costruire una sauna fai da te se non sia ha tempo? Beh… basta comprarla, ance a prezzi piuttosto accessibili. Scopri la vera sauna finlandese

La sauna nella tradizione occidentale

Nell’occidente questa pratica trae origine dagli insegnamenti di Ippocrate e Galeno e ha conosciuto la sua massima diffusione con il calidarium, tepidarium e frigidarium delle terme romane e con l’hammam turco (dall’arabo “scaldare”), ma di cui si trova traccia anche in altre tradizioni, dal mushiboro giapponese, al banja russo, alla capanna del sudore degli Eschimesi o degli Indiani d’America, al temazcal messicano.

Proprietà terapeutiche della sauna

Il corpo umano, in questo ambiente, è indotto alla traspirazione, ottenendo i benefìci dati dall’eliminazione di acqua, tossine e altre sostanze, nonché il raggiungimento di uno stato di relax e benessere generale. Intervallando sedute di forte traspirazione con irrorazione di getti d’acqua fredda avviene anche una benefica attivazione della circolazione sanguigna e linfatica. Molti studi attribuiscono ad alcuni tipi di sauna notevoli proprietà terapeutiche.

Tecnicamente oggi, soprattutto per l’utilizzo personale, la sauna è un accessorio della sala da bagno e la sua installazione non richiede particolari accorgimenti. In taluni casi è sufficiente un collegamento elettrico, con una potenza di assorbimento anche inferiore ai 2 kW/h per le saune a infrarossi; la potenza sale mediamente attorno ai 4-4,5 kW per le più grandi saune finlandesi a misura di abitazione privata. Esistono anche le saune a legna.

Sauna e bagno turco

Dalle spa alle beauty farm oggi il bagno turco è uno dei trattamenti di bellezza più diffusi per i suoi vantaggi dal punto di vista estetico e psicofisico. Il vero bagno turco dovrebbe essere fatto interamente di muratura, ma molti produttori forniscono elementi prefabbricati, talvolta modulari, che ne rendono possibile la realizzazione senza interventi strutturali anche in appartamento. L’installazione richiede la collocazione di una caldaia con generatore di vapore alimentata a corrente e della disponibilità dei comuni allacciamenti idraulici.

Il pavimento deve essere impermeabilizzato e avere lo scarico dell’acqua, le pareti devono essere ben coibentate e impermeabilizzate, il soffitto inclinato o a volta, la porta di accesso dotata di un’adeguata tenuta. Questi elementi garantiscono il mantenimento di una temperatura media di 40-50° C con un livello di umidità attorno al 100%.

Il corpo umano avvia una forte traspirazione con espulsione di tossine, i pori si dilatano e la pelle elimina le impurità; in ogni singola seduta, alternando almeno una decina di minuti di sudorazione a docce con getti d’acqua fredda, si tonificano i tessuti migliorando la circolazione sanguigna e linfatica. Ai generatori di vapore a parete arrivano tutti gli allacciamenti, nascosti e protetti dal contenitore fornito anche di sedili reclinabili. In molti contenitori trovano posto condutture per l’erogazione d’acqua, a pioggia dall’alto o a getto orizzontale.

Come allestire un Hammam

L’allestimento di una sauna e bagno turco in casa richiede l’isolamento di uno spazio che può essere anche molto esiguo, preferibilmente all’interno di una stanza da bagno o un’altra dove comunque siano disponibili gli allacciamenti idraulico ed elettrico. I piccoli generatori sono molto comodi perché in un unico blocco è contenuto tutto il necessario. Nel caso la cubatura del bagno turco sia estesa, invece di installare impianti particolarmente potenti, è anche possibile inserirne medio-piccoli.

Le pareti del bagno turco debbono essere ben coibentate. Nulla vieta di erigerle con mattoni forati o altri laterizi, cui applicare pannelli di materiale isolante e, infine, rivestirle con una normale piastrellatura (preferibile il classico mosaico a tessere quadrate). In alternativa, molte aziende produttrici offrono elementi modulari da assemblare, anche in kit, che una volta montati risultano già del tutto rifiniti. La porta deve garantire una chiusura abbastanza stagna per trattenere all’interno del bagno turco la concentrazione di vapore e l’alta temperatura.

Il buon ventilatore, come il Nordik Evolution Reversibile si acquista in scatola di montaggio. È disponibile in 4 dimensioni (con pale da 90, 120, 140 e 160) ed in 4 finiture di colore, bianco, argento, nero e radica.

Il buon ventilatore, come il Nordik Evolution Reversibile si acquista in scatola di montaggio. È disponibile in 4 dimensioni (con pale da 90, 120, 140 e 160) ed in 4 finiture di colore, bianco, argento, nero e radica.